Jak wykryć potencjalne wady kotwicy uderzeniowej ze stali węglowej, aby uniknąć wypadków inżynierskich?

2025-05-01

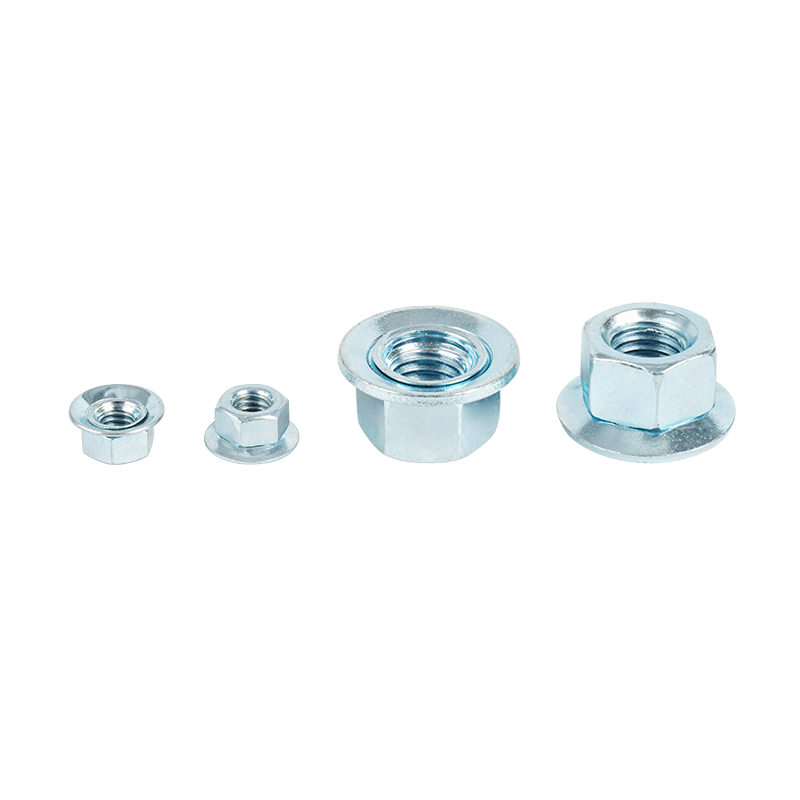

W dziedzinie nowoczesnego przemysłu budowlanego i ciężkiego, Kotwica uderzenia stali węglowej jest elementem połączenia z obciążeniem kluczowym, a jego niezawodność bezpośrednio wpływa na stabilność ogólnej struktury.

1. Technologia prognozowania defektów na poziomie materiałowym

Wykrywanie wad ultradźwiękowych (testowanie UT)

Użyj sondy o wysokiej częstotliwości 5 MHz, aby zeskanować wnętrze warstwy kotwicy według warstwy, koncentrując się na wykryciu korozji międzykręgowej i mikro pęknięć. Dane pokazują, że gdy amplituda ECHO przekracza linię bazową o 50%, ryzyko propagacji pęknięcia wzrasta o 72%. Zaleca się wykonanie 100% testów pokrycia na obszarze spoiny.

Testowanie cząstek magnetycznych (testowanie MT)

W przypadku wad powierzchniowych i powierzchniowych stosuje się ciągłą metodę do zastosowania siły pola magnetycznego 2,4KA/M. Zgodnie ze specyfikacjami API każda wada, która pokazuje wyświetlacz liniowy o więcej niż 3 mm, należy określić jako wadę krytyczną. Typowy przypadek pokazuje, że kotwica, która nie powiodła testu MT, miała złamania stresu po 18 miesiącach użytkowania.

2. Proces weryfikacji integralności strukturalnej

Test obciążenia dynamicznego

Zaimplementuj test załadunku: początkowe obciążenie wynosi 125% wartości projektowej, a każdy poziom wzrasta o 25% do 200%. Monitoruj szybkość zmiany przemieszczenia. Gdy tempo wzrostu przemieszczenia przekracza 30% poprzedniego poziomu, test powinien zostać natychmiast zakończony. Pewny projekt platformy offshore z powodzeniem wyeliminował 15% potencjalnych nieudanych kotwic w tym teście.

Analiza struktury metalograficznej

Obszar obróbki cieplnej obserwuje się za pomocą mikroskopu elektronowego (SEM). Poziom segregacji węglika powinien być kontrolowany w ramach poziomu 3 standardu ASTM E112-13. Zwróć szczególną uwagę na nieprawidłowości twardości spowodowane niepełną transformacją martenzytyczną. Takie problemy mogą powodować nagły spadek wytrzymałości na rozciąganie o 40%.

Iii. Plan monitorowania witryny inżynierii

Monitorowanie kompozytowe kątów momentu obrotowego

Podczas procesu instalacji do porównania faktycznego momentu obrotowego a wartością projektowania w czasie rzeczywistym stosuje się inteligentny system klucza. Analiza danych pokazuje, że odchylenie momentu obrotowego przekraczające ± 7% zmniejszy współczynnik wydajności zakotwiczenia do poniżej 0,83.

Ocena korozji stresu

W środowisku ze stężeniem jonów chlorkowych> 500 ppm zaleca się wykonywanie potencjalnego testu krzywej polaryzacji co kwartał. Gdy gęstość prądu korozji wynosi> 0,1 μA/cm², należy rozpocząć pomiary ochrony awaryjnej. Model prognozowania szybkości korozji jest ustalany zgodnie ze standardem NACE SP0169.